Que Es La Soldadura Por Reflujo Para El Montaje De Placas De Circuito Impreso

La soldadura por reflujo es la forma de soldadura más utilizada en el montaje de placas de circuito impreso. Proporciona una soldadura fiable para la enorme variedad de tamaños de componentes y almohadillas que se requieren, a la vez que es fácil de supervisar y controlar.

La soldadura por reflujo de infrarrojos se ha utilizado durante muchos años en las áreas de ensamblaje de placas de circuito impreso, y ahora es capaz de proporcionar una soldadura de muy alta calidad que puede satisfacer las necesidades de las áreas de producción de electrónica de hoy en día.

Qué es la soldadura por reflujo

El proceso básico de la soldadura por reflujo o, para darle su nombre completo, la soldadura por reflujo por infrarrojos, requiere que se aplique pasta de soldadura a las zonas pertinentes de la placa.

Lee: Condensador Electrolítico De Aluminio - Que Es, Desarrollo, Símbolos Y Propiedades

A continuación, se colocan los componentes y se hace pasar el conjunto por un túnel en el que la placa se calienta de forma controlada para que la pasta de soldadura se funda y los componentes queden fijados eléctricamente a la placa de circuito impreso.

La tecnología de soldadura por reflujo permite soldar de forma fiable los componentes de montaje superficial y, en particular, los que tienen cables de paso muy fino. Esto hace que sea ideal para los componentes utilizados en los productos electrónicos de producción en masa.

Mira También Cómo Utilizar Las Bridas Y El Cordón De Encaje En Los Telares De Cables

Cómo Utilizar Las Bridas Y El Cordón De Encaje En Los Telares De CablesPreparación

La primera etapa de la soldadura por reflujo para el montaje de placas de circuito impreso consiste en aplicar la pasta de soldadura y los componentes a la placa. Estas etapas se tratan con más detalle en otra página de esta sección del sitio web.

- Pasta de soldar: En esencia, la pasta de soldadura se aplica a la placa. La pasta sólo se aplica a las áreas que requieren soldadura. Aunque las placas tienen capas de resistencia a la soldadura añadidas, es necesario añadir pasta de soldadura sólo en las zonas en las que realmente se requiere la soldadura. Esto se consigue con una "máquina" de máscara de soldadura y pasta de soldadura. Esto sólo permite añadir la pasta de soldadura a las zonas de la placa en las que se necesita. Una vez añadida la pasta de soldadura a la placa, ésta puede pasar a la siguiente fase.

- Recoger y colocar: Con la pasta de soldadura en la placa, los componentes pueden colocarse en su sitio. Normalmente se utiliza una máquina automática de pick and place porque el número de componentes que se utilizan hoy en día y la precisión que se requiere hacen inviable la colocación manual.

La máquina "pick and place" coloca los componentes en la placa y éstos se mantienen en su sitio gracias a la tensión superficial de la pasta de soldadura. Esto es suficiente para una manipulación normal, aunque evidentemente hay que tener cierto cuidado.

Es posible que los componentes se peguen a la placa, pero esto dificulta mucho la reelaboración. A continuación, con todos los componentes en su sitio, se puede pasar a la máquina de soldadura por reflujo.

Etapa de soldadura por reflujo

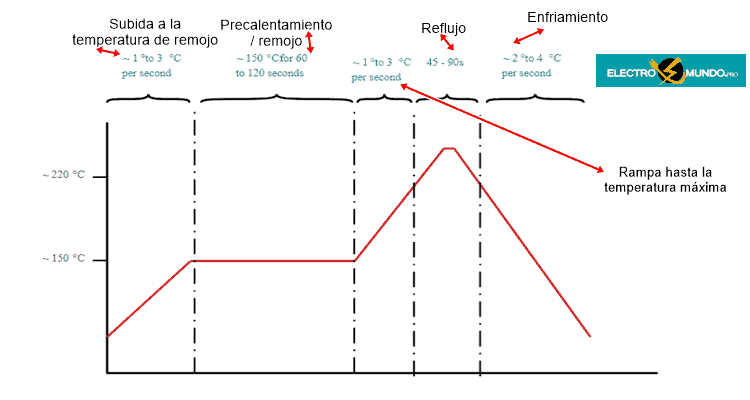

El proceso de reflujo propiamente dicho consta de una serie de procesos individuales. Estos son necesarios para garantizar que la placa alcance la temperatura correcta para la soldadura por reflujo sin aplicar niveles inaceptables de choque térmico.

El perfilado correcto de la temperatura del túnel o cámara de reflujo garantiza que las juntas de soldadura resultantes sean de la máxima calidad. Las cuatro etapas que se utilizan normalmente son las siguientes

Mira También Onda: Concepto, Partes, Naturaleza, Propagación, Ejemplos

Onda: Concepto, Partes, Naturaleza, Propagación, EjemplosPrecalentamiento: Las placas deben ser llevadas de forma constante hasta la temperatura requerida. Si el ritmo es demasiado alto, la placa o los componentes pueden resultar dañados por el estrés térmico.

Además, si la placa de circuito impreso se calienta demasiado rápido, es posible que las zonas no alcancen la temperatura necesaria debido a la masa térmica. Si la placa se calienta demasiado lentamente, es posible que no alcance la temperatura necesaria.

La tasa de aumento de temperatura que se suele utilizar para la soldadura por reflujo por infrarrojos es de entre 2 y 3°C por segundo, aunque en algunas ocasiones se pueden utilizar tasas de aumento de hasta 1°C por segundo.

Remojo térmico: Una vez que la tarjeta ha alcanzado la temperatura, entra en lo que suele denominarse zona de remojo térmico. Aquí la tarjeta se mantiene a temperatura por dos razones. Una de ellas es garantizar que las zonas que no se calientan adecuadamente debido a los efectos de sombra alcancen la temperatura necesaria. La otra es eliminar los disolventes o volátiles de la pasta de soldadura y activar el fundente.

Reflujo: La zona de reflujo es el área del proceso de soldadura donde se alcanza la temperatura más alta. Es aquí donde la soldadura se funde y crea las juntas de soldadura necesarias. El proceso de reflujo real implica que el fundente reduce la tensión superficial en la unión de los metales para lograr la unión metalúrgica, permitiendo que las esferas individuales de polvo de soldadura se combinen y fundan.

Enfriamiento: El enfriamiento de las placas después del reflujo debe llevarse a cabo de forma que no se produzcan tensiones en los componentes. Un enfriamiento adecuado impide la formación excesiva de intermetales o el choque térmico de los componentes.

Mira También Directrices De Diseño De ESD: Para Circuitos Electrónicos - Requisitos, Métodos Y Diseño.

Directrices De Diseño De ESD: Para Circuitos Electrónicos - Requisitos, Métodos Y Diseño.Las temperaturas típicas en la zona de enfriamiento oscilan entre 30 y 100°C (86 - 212°F). La temperatura en esta zona crea una velocidad de enfriamiento relativamente rápida y se elige para crear una estructura de grano fino en la soldadura para proporcionar la unión mecánicamente más sólida.

Hornos de reflujo

Los hornos de reflujo suelen considerarse máquinas de gran tamaño para su uso en una planta de producción de montaje de placas de circuito impreso. Hay muchas de estas máquinas que proporcionan la capacidad de soldadura para áreas de montaje de PCB grandes y pequeñas.

También es posible comprar máquinas de reflujo mucho más pequeñas para pequeñas áreas de prototipos y retrabajo. Naturalmente, éstas no tienen la capacidad de las máquinas grandes, sino que están adaptadas a las áreas pequeñas de montaje y retrabajo de PCB.

La soldadura por reflujo es la forma de soldadura más utilizada para el montaje de placas de circuito impreso, tanto en la producción en serie como en el montaje de prototipos de placas de circuito impreso. La soldadura por reflujo es fiable y eficaz para todos los pasos de cables y almohadillas, lo que permite fabricar placas de circuito impreso de muy alta calidad.

Deja una respuesta

►TAMBIÉN DEBERÍAS LEER...