Cómo Soldar: Soldadura Manual - Áreas, Preparación, Inspeccionar Y Reglas.

La soldadura es una habilidad esencial para cualquier persona interesada en la construcción de proyectos de electrónica y circuitos electrónicos. El conocimiento de cómo soldar y de las técnicas generales de soldadura no sólo permitirá realizar uniones soldadas fiables, sino que el proyecto electrónico terminado tendrá un aspecto mucho mejor y será posible sentirse orgulloso del trabajo realizado.

Aunque la soldadura ha sido el método de conexión de los componentes de los cables durante muchos años, sigue siendo el método que se utiliza como forma estándar de realizar las conexiones en los equipos electrónicos.

La soldadura es muy sencilla en su concepción, pero a pesar de ello sigue siendo muy eficaz y puede realizar buenas uniones eléctricas fiables siempre que la soldadura se haya hecho bien en primer lugar.

Áreas y herramientas para soldar

Antes de empezar a soldar, es necesario asegurarse de que todo está preparado. Antes de empezar a soldar, es necesario contar con las herramientas y la zona adecuadas.

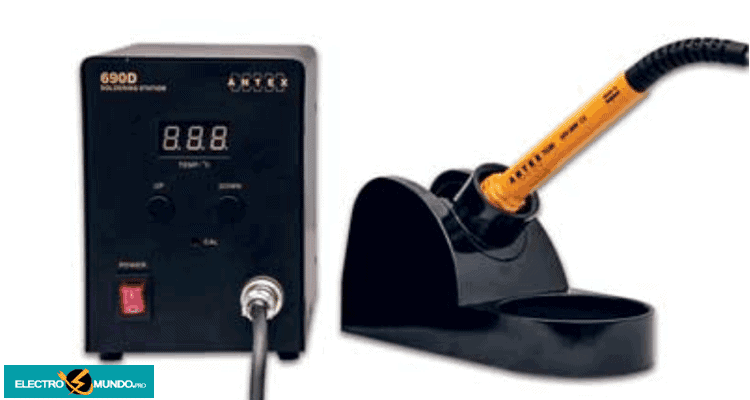

- Herramientas: Obviamente, el primer requisito es un buen soldador. Además, puede ser necesario un pequeño par de alicates, posiblemente un par de pequeños alicates de punta redonda, un par de pequeños cortadores de alambre y algunas otras herramientas. El tamaño real de las herramientas dependerá de la naturaleza real del trabajo previsto, pero para la mayoría de los proyectos de hoy en día, con componentes cada vez más pequeños, las herramientas no deberían ser demasiado grandes.

- Área de trabajo: Para aprovechar al máximo las herramientas, es necesario disponer de una zona de trabajo adecuada. Debe estar bien iluminada, posiblemente con una luz angular para poder enfocar la luz suficiente sobre el objeto, y también debe estar bien ventilada para garantizar que se puedan eliminar los humos del fundente de la soldadura, etc. A menudo es una buena idea tener un pequeño ventilador en funcionamiento para eliminar estos humos de flujo de soldadura.

- Protección antiestática: Hoy en día se sabe que la estática puede causar problemas, especialmente en los circuitos integrados y otros dispositivos semiconductores. Por ello, es conveniente trabajar en una zona antiestática con un soldador antiestático. Existen alfombras antiestáticas para superar este problema.

Preparación de la soldadura

Al soldar, la limpieza es especialmente importante. La suciedad y la grasa en las conexiones de los componentes, o en uno de los cables, o en la placa de circuito impreso que se va a soldar impedirán que la soldadura se asolee fácilmente y pueden impedir que se haga una buena unión soldada. Las capas de óxido también impiden que la soldadura "tome" o se humedezca correctamente.

Mira También Cómo Evitar Un Cortocircuito

Cómo Evitar Un CortocircuitoLee: Cómo Puentear Un Relay De Arranque Para Que Funcione. Procedimiento

Hay algunos pasos clave para asegurarse de que la soldadura toma las superficies a soldar:

- Asegurarse de que las superficies están limpias: La primera etapa en la preparación de cualquier soldadura es asegurarse de que todo está limpio. Asegúrate de que las placas de circuito impreso están limpias y que la superficie de cobre no está contaminada. Suele ser útil limpiar la superficie con un disolvente para eliminar la suciedad antes de soldar. Una vez hecho esto, asegúrese de no tocar ninguna superficie a soldar.

- Eliminar la oxidación de la superficie: Los cables de los componentes convencionales se oxidan con el tiempo. Puede ser útil raspar el óxido. Esto se puede conseguir fácilmente agarrando el cable ligeramente con unos alicates y tirando suavemente del componente para que la superficie roce con los alicates y se elimine la capa de óxido. Esto debe hacerse con cuidado para no dañar el componente.

- Limpiar los cuerpos de los conectores: Del mismo modo, cuando hay que soldar los cuerpos de algunos conectores, a menudo es necesario eliminar la cera u otro óxido o contaminante de la superficie. A veces ayuda simplemente raspar la superficie. A veces, el cromado utilizado en muchos conectores de audio de bajo coste y de otro tipo puede ser difícil de mojar con soldadura. Un ligero raspado de la superficie ayuda.

- Limpiar el trozo de soldador: También es importante que el soldador esté limpio. Las puntas del soldador se ensucian pronto con los residuos de fundente gastados, y hay que eliminarlos. La mayoría de los soportes para soldadores incluyen un lugar para una esponja húmeda. La punta del soldador debe pasarse por encima de ella con regularidad cuando se utilice para asegurarse de que está limpia.

Estañar antes de soldar

Es necesario asegurarse de que la soldadura fluye fácilmente tanto en el soldador como en la junta. Este proceso, que a menudo se denomina estañado, es un elemento esencial para conseguir una buena unión soldada. Una vez estañado, la soldadura fluirá más fácilmente.

- Estañar la punta del soldador: En primer lugar, es necesario asegurarse de que la punta del soldador está bien estañada o humedecida. Aplique una pequeña cantidad de soldadura al soldador poco antes de realizar la unión. Asegúrese de que fluye suavemente sobre la superficie del soldador. Si no es así, límpiela con la esponja húmeda que normalmente se incluye en el soporte del soldador y repita el proceso hasta que haya una fina capa de soldadura en la punta del soldador. Sin embargo, no debe haber demasiada soldadura en la punta del soldador, ya que esto provocará uniones deficientes. La soldadura en la punta del soldador se oxidará y una gran cantidad de esta soldadura dará lugar a uniones secas.

- Estañar los hilos / zonas a soldar: Cuando se realiza la unión soldada, es necesario que la soldadura fluya fácilmente y de manera uniforme sobre ella. Para ello, lo mejor es que los cables que se van a unir tengan una fina capa de soldadura, es decir, que estén estañados. La mayoría de los cables de los componentes ya están estañados, pero algunos conectores u otros componentes pueden no estarlo. A

ntonces, es mejor estañarlas antes de hacer la unión soldada final.

Para estañar un componente y dejarlo listo para soldar, aplique el soldador y la soldadura a la zona del cable del componente que necesita estañado. Derrita una pequeña cantidad de soldadura y pase el soldador por la zona a estañar. Utilice sólo la cantidad suficiente de soldadura para dejar una fina capa de soldadura en el cable del componente. Elimine el exceso, ya que no es necesario.

Con todos los componentes debidamente estañados, y todos los componentes disponibles y preparados, se puede comenzar el trabajo de soldadura.

Realización de las uniones soldadas

Hacer una unión soldada es bastante sencillo, y con un poco de práctica será posible hacer muy buenas uniones soldadas.

Mira También Cómo Funciona Un Resistor

Cómo Funciona Un ResistorColoque los componentes / cables a soldar: El primer paso es asegurarse de que los componentes se pueden mover en su lugar fácilmente, o que ya están en su lugar. Esto puede implicar la colocación de los cables a través de los agujeros de una placa de circuito impreso, o asegurarlos alrededor de un poste. No obstante, no los fije con demasiada firmeza, ya que, de lo contrario, será muy difícil retirarlos más adelante, en caso de que sea necesario.

Limpie la punta del soldador: A continuación, limpie la punta del soldador en la esponja y asegúrese de que hay un poco de soldadura en la punta; puede que tenga que fundir una pequeña cantidad extra para asegurarse de que la punta está estañada.

Esto también ayuda a que el calor fluya desde el soldador hasta la junta. Lleva la plancha a la junta y aplícala al mismo tiempo que la soldadura. Funda la cantidad suficiente de soldadura en la junta.

Suelde la unión: Aplique el soldador y la soldadura a la junta simultáneamente. Deje que la soldadura fluya a través de ella y que el fundente actúe. Deje que se aplique la cantidad suficiente de soldadura en la junta para conseguir una buena unión, pero no una cantidad excesiva: no debe haber restos de soldadura.

Hacer la unión no debería llevar más de un par de segundos. Si el soldador se mantiene demasiado tiempo en la unión, la soldadura se oxidará y se producirá una unión seca.

Retire el soldador y espere: Una vez realizada la unión, retire el soldador y la soldadura, y deje que la unión se enfríe. No obstante, recuerde que seguirá estando caliente al tacto durante algún tiempo.

Mira También Cómo Funciona un Giroscopio

Cómo Funciona un GiroscopioInspeccionar las uniones soldadas

Es necesario asegurarse de que, una vez realizada la unión soldada, ésta sea satisfactoria. Para ello, lo mejor es inspeccionarla visualmente.

- Comprobar que la soldadura es suficiente: Las uniones soldadas deben tener suficiente soldadura, pero no demasiada. En el caso de las juntas de soldadura de placas de circuito impreso o PCB, la soldadura debe envolver o "mojar" completamente el componente y la zona circundante de la placa y debe tener un menisco cóncavo. No debe sobrecargarse de soldadura de forma que ésta sea convexa.

- Compruebe si las juntas están secas: La junta debe tener un aspecto bastante brillante. Si tiene un aspecto seco y granulado, es lo que se denomina una junta seca. Es el resultado de haber aplicado el soldador a la junta durante demasiado tiempo, o de haber movido la junta mientras se enfriaba. No es aconsejable aplicar simplemente más soldadura. Lo mejor es retirar la soldadura y empezar de nuevo.

Reglas de oro para soldar

Hay una serie de consejos, sugerencias y reglas de oro a la hora de soldar.

- La seguridad es lo primero: A la hora de realizar cualquier tipo de soldadura es necesario poner la seguridad en primer lugar. Los soldadores están muy calientes y pueden causar quemaduras. Lo mejor es tener una gran conciencia de la seguridad. Sin embargo, hay algunas reglas de oro para empezar. En primer lugar, utilice siempre un soporte para el soldador para cuando éste no esté en uso. Cuando lo utilices, ten cuidado por dónde va. Si hay alguien cerca, podría quemarse fácilmente. Tampoco utilice nunca uno cuando haya niños pequeños cerca.

- Mantenga limpia la punta del soldador: Como la punta del soldador permanece caliente mientras se utiliza, se ensucia rápidamente. Es necesario limpiarlo con frecuencia con una esponja húmeda.

- Aplicar simultáneamente la soldadura y el soldador: Una de las claves para una buena soldadura es aplicar el soldador y la soldadura en la unión al mismo tiempo. No ponga la soldadura en la broca y luego la lleve a la junta.

- No utilice demasiada soldadura: A menudo es tentador utilizar un poco de soldadura de más, pero utilice sólo la suficiente para hacer una buena unión. Las uniones de PCB deben ser ligeramente cóncavas y otras uniones deben tener la cantidad suficiente para asegurar una buena unión.

- No mantenga la plancha en su sitio demasiado tiempo: Una vez hecha la unión, retire la plancha y deje que la unión y las demás zonas se enfríen.

Además, con la llegada de las soldaduras sin plomo, éstas deberían utilizarse si es posible. Esta nueva soldadura ya está disponible en las tiendas de construcción electrónica. Aunque es ligeramente diferente a la soldadura tradicional de estaño y plomo, reduce la cantidad de plomo que se utiliza.

Aprender a soldar bien es una habilidad esencial que requiere cualquier persona que construya cualquier circuito electrónico. Para cualquiera que se dedique a la construcción de circuitos electrónicos, es esencial asegurarse de que se realicen buenas uniones de soldadura en todo momento.

No sólo tendrán mejor aspecto, sino que también harán que el circuito funcione mejor y de forma más fiable. Las uniones secas dan lugar a problemas, mientras que un circuito bien construido y soldado tendrá muchas más posibilidades de funcionar de forma fiable.

Mira También Diferencias Entre Cable Trifásico Y Monofásico

Diferencias Entre Cable Trifásico Y MonofásicoDeja una respuesta

►TAMBIÉN DEBERÍAS LEER...